Destylator by Kucyk: BF-63 - Bimber Boy

Dodane: 2011.08.17, przez: qba Wyświetlony 71245 razy, Komentarzy: 20

Oceń artykuł:

Średnia ocena: 4.5/5

Ilość ocen: 184

Zaprawka ziołowa - Dla Zdrowotności

Z ziół i owoców znajdujących się w zaprawce przechodzi do alkoholu wiele cennych witamin i...

Kup Teraz

Z ziół i owoców znajdujących się w zaprawce przechodzi do alkoholu wiele cennych witamin i...

Kup Teraz

nadesłał : Kucyk

Dane techniczne

Typ: BF-63 „Bimber Boy”

Pojemność: 63 dm3

Pojemność użyteczna: 45 dm3

Wydajność godzinna*: 8,75 dm3

Masa (bez chłodnic i rury łączącej): 72 kg

Rodzaj ogrzewania: paliwo stałe (drewno, węgiel), alternatywnie gaz

Czas zagrzania maksymalnej ilości zacieru: 45 minut

Czas 1 cyklu destylacji**: 2,5 godz.

Bezwładność cieplna układu: duża

* przy zacierze o mocy 10%

** przy wydajności znamionowej i maksymalnym poziomie zacieru

Opis budowy

Bimbrofor z grupy profesjonalnych urządzeń do produkcji masowej. Zbudowałem go jesienią 2008 roku. Podstawą jest kocioł wykonany z parnika gospodarczego na paliwo stałe o symbolu H 719/1, o pojemności 63l, produkowany przez METAL-CYNK Chojnów.

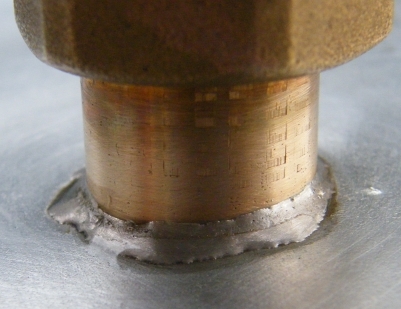

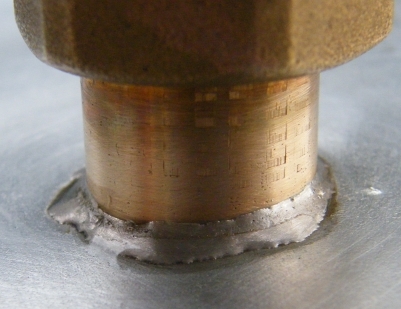

W deklu wykonałem otwór w który wlutowałem cyną rurkę z miedzi twardej o średnicy 22mm z wywiniętym obrzeżem, zakończoną nyplem ¾” będącą wyprowadzeniem par do chłodnic.

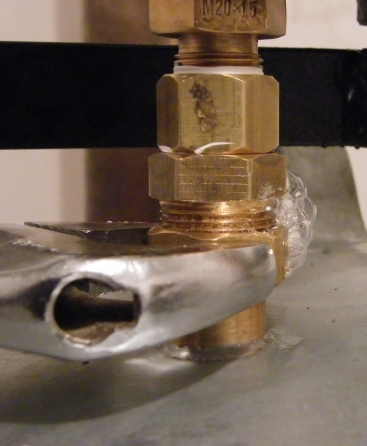

Ponadto do pokrywy przylutowałem śrubunek ½”/18mm będący przyłączem manometru, zaś na fabryczny otwór do spuszczania wody przylutowałem mufę ¾”. Dodam tylko, że blacha ocynkowana, z której kocioł parnika jest wykonany lutuje się wspaniale cyną i pastą stosowaną w hydraulice!

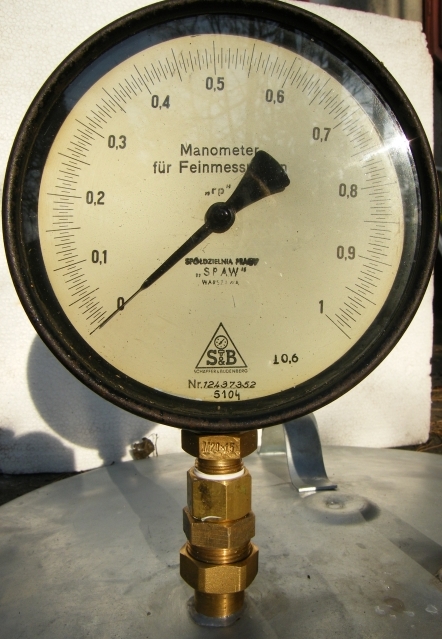

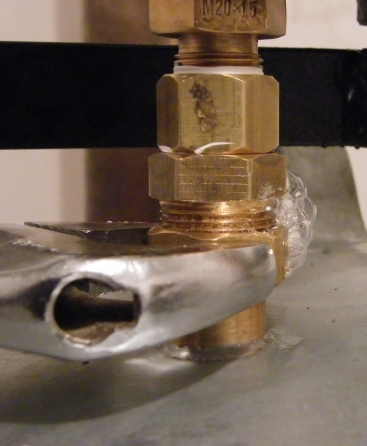

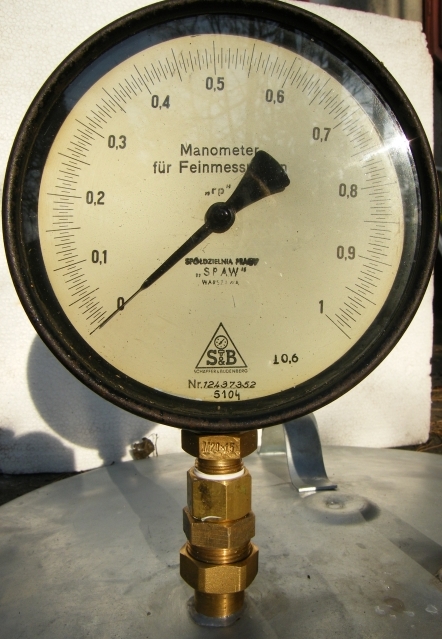

Za pomocą odpowiedniej redukcji ½”/M20X1,5 podłączyłem precyzyjny manometr o zakresie do jednej atmosfery, aby połączyć manometr z przestrzenią parowa kotła wykonałem w blasze dekla wewnątrz śrubunku otworek 3mm. W mufę wkręciłem zawór ¾” będący zaworem serwisowym (patrz BF-20).

Po wykonaniu wszelkich lutowań na pokrywie przystąpiłem do poprawienia uszczelnienia dekla (fabryczna uszczelka jest za twarda i nie układa się). Po usunięciu gumy wypełniłem rowek na uszczelkę silikonem szklarskim. Odpowiednio ustawioną łyżeczką do herbaty wyprofilowałem mokry silikon i pozostawiłem na 10 dni na dworze (ze względu na silny zapach octu) do wyschnięcia.

Rurkę 22 zakończyłem nyplem ¾” na który nakręciłem trójnik. Z pionowego odgałęzienia trójnika wytoczyłem gwint i umieściłem w nim korek od balona firmy Biowin, który pełni rolę dławnicy mocującej, pochodzący od kotła CO, termometr.

W boczne odejście trójnika wkręcona jest redukcja ¾”/½” w którą wkręciłem śrubunek ½”/15mm z przylutowaną rurką 15mm z miękkiej miedzi, będącą połączeniem kotła z zespołem chłodnic.

Zespół 3 chłodnic szklanych łączy się poprzez rozdzielacz złożony z 2 trójników, kolana 15mm i kompletów redukcji króćców do średnicy 12mm. Króćce łączą się z chłodnicami za pomocą węży silikonowych. Regulację ilości wody chłodzącej zapewnia rozdzielacz w którym zastosowałem tzw. zawór stopowy grzejnikowy pozwalający na bardzo precyzyjną regulację przepływu. Przewody i chłodnice zamocowałem od ściany za pomocą uchwytów (obejm) powszechnie używanych w hydraulice. Przy montażu chłodnic należy zwrócić uwagę, aby wyloty wody chłodzącej były w jednej linii w poziomie.

Opis działania

Przed rozpoczęciem eksploatacji dokonałem prób szczelności i działania na wodzie: po napełnieniu kotła wodą i zakręceniu dekla podniosłem (przez wdmuchnięcie powietrza przez zawór serwisowy) ciśnienie do wysokości 0,1atn. Przy tym ciśnieniu za pomocą wody z Ludwikiem sprawdzałem i usuwałem poszczególne nieszczelności.

Po stwierdzeniu, że kocioł jest szczelny, przeprowadziłem próbę na gorąco. W celu możliwości regulacji ciśnienia na wylocie zainstalowałem zawór ½” od kibla i wyprowadziłem wąż silikonowy za okno celem odprowadzania nadmiaru pary. Po tych czynnościach rozpaliłem pod kotłem.

Po zagotowaniu się wody (45min palenia) przeprowadziłem próbę szczelności na gorąco. Uszczelka pod ciśnieniem 0,17atn nie wykazywała nieszczelności. Dalszego wzrostu ciśnienia nie przeprowadzałem, gdyż w warunkach normalnej pracy nie utrzymuje się więcej niż 0,08atn. Próbę zatem kocioł przeszedł przy ciśnieniu ponad dwukrotnie większym. Po udanej próbie szczelności na gorąco przeprowadziłem następnego dnia testy z chłodnicami na wodzie, które pozwoliły „wyczuć” sposób palenia i regulacji wody chłodzącej.

Po tych wszystkich testach przyszła pora na prawdziwy test. 45l zacieru śliwkowego od Dziadka Czereśniaka poszło do kotła. Po 45 minutach chłodnice rozpoczęły pracę. Okazało się, że regulacja ciśnienia jest banalna – wystarczy po zagotowaniu wyłożyć piec 4 grubymi kawałkami suchego, twardego drewna, i dalej nic nie trzeba robić. Ciśnienie utrzymuje się samoczynnie na poziomie 0,05-0,07atm. Jedynie trzeba nabrać trochę wyczucia kiedy do pieca kolejną szczapę kłaść, gdyż, jeśli się to zrobi trochę za późno, to ciśnienie spada. Wydajność i jakość produktu przekroczyła moje najśmielsze oczekiwania: 1 litr 55% destylatu o krystalicznej czystości i pięknym aromacie śliwkowym opuszczał chłodnice co 7 minut!!! Po godzinie z kawałeczkiem wszystko było oddestylowane. Problemem okazało się wyłączenie urządzenia. Musiałem wygarnąć żar z paleniska, gdyż wciąż zupa pozacierowa pomału wrzała. (Ale znalazłem na to sposób: pod koniec gotowania, nie będę dokładał drewna, lecz trochę dogrzeje zacier palnikiem na propan-butan do grzania papy. Wtedy węgle się dopalą, a gdy nie będę potrzebował już gotować, po prostu zakręcę kurek, hehe!) Opróżnienie kotła przez zawór serwisowy z zamontowanym kolankiem nyplowym nie stanowiło problemu gdyż kocioł jest zamocowany na zawiasach pozwalających na przechylanie jego do przodu, zaś resztki gęstego towaru po zdjęciu pokrywy wysypałem do wiadra przechylając kocioł na full. Umycie wnętrza kotła po jego demontażu odbyło się szybko i wygodnie na zewnątrz bimbroforowni.

Kocioł parnika posiada jeszcze jedno ciekawe urządzenie usprawniające destylację gęstszych zacierów. Jest to tzw. szlamnik, czyli specjalna wkładka na nóżkach, z otworami uniemożliwiająca dotykanie kawałków owoców do dna, a zatem ich przypalenie.

Zacier, którym dysponowałem, składał się z 10 litrów płynu i pozostałej części dość gęstej pulpy. W przypadku gdybym miał używać bimbroforu BF-20 musiał bym przynajmniej 2 porcje destylować na łaźni wodnej, co jest uciążliwe, czaso- i energochłonne. Tutaj wlałem płyn na dno, włożyłem szlamnik, na który poszła pulpa. Nic do dna nie przywarło, bo do czasu zagotowania z dnem stykał się tylko płyn, a po zagotowaniu ruch towaru w środku jest taki, że nic nie miało szans przywrzeć.

Koszt

Parnik H 719/1 560zł

Manometr 50 zł

Złączki hydrauliczne, rury miedziane 210zł

Chłodnice (3 szt.) 110zł

Elementy mocujące, węże silikonowe, silikon na uszczelkę 70zł

Rury i kolanka fi130 do pieca 55zł

Ytong na fundament 25zł

RAZEM: 1080zł

Podsumowanie

Zalety:

Sprzęt jest, moim zdaniem, przeznaczony wyłącznie dla profesjonalistów którzy przerabiają duże ilości towaru i to gęstego np. produkują śliwowicę. Dzięki takiemu sprzętowi destylację 160l zacieru można przeprowadzić jednego dnia, a nie, jak w przypadku użycia np. BF-20, pięciu. Mi zależy na czasie, gdyż zawsze mam jego mało. Poza tym produkując np. naturalną śliwowicę lub kalwados (fermentacja bez dodatku cukru) trzeba przedestylować naprawdę masę niskowoltarzowej pulpy, co innym sposobem nie jest ekonomicznie uzasadnione (czas, energia).

Aby nie spocząć na laurach, wesoło zakończyć i mając na celu dalsze zwiększanie wydajności zaprezentuję mój nowy projekt - bimbrofor BF-2000 „Bimberator”:

Dane techniczne Typ: BF-2000 „Bimberator”

Pojemność: 2000 dm3

Pojemność użyteczna: 1600 dm3

Wydajność godzinna: o żesz ty! dm3

Masa (bez chłodnic i rury łączącej): 22.000 kg

Rodzaj ogrzewania: paliwo stałe (drewno, węgiel)

Czas zagrzania maksymalnej ilości zacieru: 90 minut

Czas 1 cyklu destylacji: chyba kilka godz.

Bezwładność cieplna układu: o, Jezu...

Hehehehehehe :D

Dane techniczne

Typ: BF-63 „Bimber Boy”

Pojemność: 63 dm3

Pojemność użyteczna: 45 dm3

Wydajność godzinna*: 8,75 dm3

Masa (bez chłodnic i rury łączącej): 72 kg

Rodzaj ogrzewania: paliwo stałe (drewno, węgiel), alternatywnie gaz

Czas zagrzania maksymalnej ilości zacieru: 45 minut

Czas 1 cyklu destylacji**: 2,5 godz.

Bezwładność cieplna układu: duża

* przy zacierze o mocy 10%

** przy wydajności znamionowej i maksymalnym poziomie zacieru

Opis budowy

Bimbrofor z grupy profesjonalnych urządzeń do produkcji masowej. Zbudowałem go jesienią 2008 roku. Podstawą jest kocioł wykonany z parnika gospodarczego na paliwo stałe o symbolu H 719/1, o pojemności 63l, produkowany przez METAL-CYNK Chojnów.

W deklu wykonałem otwór w który wlutowałem cyną rurkę z miedzi twardej o średnicy 22mm z wywiniętym obrzeżem, zakończoną nyplem ¾” będącą wyprowadzeniem par do chłodnic.

Ponadto do pokrywy przylutowałem śrubunek ½”/18mm będący przyłączem manometru, zaś na fabryczny otwór do spuszczania wody przylutowałem mufę ¾”. Dodam tylko, że blacha ocynkowana, z której kocioł parnika jest wykonany lutuje się wspaniale cyną i pastą stosowaną w hydraulice!

Za pomocą odpowiedniej redukcji ½”/M20X1,5 podłączyłem precyzyjny manometr o zakresie do jednej atmosfery, aby połączyć manometr z przestrzenią parowa kotła wykonałem w blasze dekla wewnątrz śrubunku otworek 3mm. W mufę wkręciłem zawór ¾” będący zaworem serwisowym (patrz BF-20).

Po wykonaniu wszelkich lutowań na pokrywie przystąpiłem do poprawienia uszczelnienia dekla (fabryczna uszczelka jest za twarda i nie układa się). Po usunięciu gumy wypełniłem rowek na uszczelkę silikonem szklarskim. Odpowiednio ustawioną łyżeczką do herbaty wyprofilowałem mokry silikon i pozostawiłem na 10 dni na dworze (ze względu na silny zapach octu) do wyschnięcia.

Rurkę 22 zakończyłem nyplem ¾” na który nakręciłem trójnik. Z pionowego odgałęzienia trójnika wytoczyłem gwint i umieściłem w nim korek od balona firmy Biowin, który pełni rolę dławnicy mocującej, pochodzący od kotła CO, termometr.

W boczne odejście trójnika wkręcona jest redukcja ¾”/½” w którą wkręciłem śrubunek ½”/15mm z przylutowaną rurką 15mm z miękkiej miedzi, będącą połączeniem kotła z zespołem chłodnic.

Zespół 3 chłodnic szklanych łączy się poprzez rozdzielacz złożony z 2 trójników, kolana 15mm i kompletów redukcji króćców do średnicy 12mm. Króćce łączą się z chłodnicami za pomocą węży silikonowych. Regulację ilości wody chłodzącej zapewnia rozdzielacz w którym zastosowałem tzw. zawór stopowy grzejnikowy pozwalający na bardzo precyzyjną regulację przepływu. Przewody i chłodnice zamocowałem od ściany za pomocą uchwytów (obejm) powszechnie używanych w hydraulice. Przy montażu chłodnic należy zwrócić uwagę, aby wyloty wody chłodzącej były w jednej linii w poziomie.

Opis działania

Przed rozpoczęciem eksploatacji dokonałem prób szczelności i działania na wodzie: po napełnieniu kotła wodą i zakręceniu dekla podniosłem (przez wdmuchnięcie powietrza przez zawór serwisowy) ciśnienie do wysokości 0,1atn. Przy tym ciśnieniu za pomocą wody z Ludwikiem sprawdzałem i usuwałem poszczególne nieszczelności.

Po stwierdzeniu, że kocioł jest szczelny, przeprowadziłem próbę na gorąco. W celu możliwości regulacji ciśnienia na wylocie zainstalowałem zawór ½” od kibla i wyprowadziłem wąż silikonowy za okno celem odprowadzania nadmiaru pary. Po tych czynnościach rozpaliłem pod kotłem.

Po zagotowaniu się wody (45min palenia) przeprowadziłem próbę szczelności na gorąco. Uszczelka pod ciśnieniem 0,17atn nie wykazywała nieszczelności. Dalszego wzrostu ciśnienia nie przeprowadzałem, gdyż w warunkach normalnej pracy nie utrzymuje się więcej niż 0,08atn. Próbę zatem kocioł przeszedł przy ciśnieniu ponad dwukrotnie większym. Po udanej próbie szczelności na gorąco przeprowadziłem następnego dnia testy z chłodnicami na wodzie, które pozwoliły „wyczuć” sposób palenia i regulacji wody chłodzącej.

Po tych wszystkich testach przyszła pora na prawdziwy test. 45l zacieru śliwkowego od Dziadka Czereśniaka poszło do kotła. Po 45 minutach chłodnice rozpoczęły pracę. Okazało się, że regulacja ciśnienia jest banalna – wystarczy po zagotowaniu wyłożyć piec 4 grubymi kawałkami suchego, twardego drewna, i dalej nic nie trzeba robić. Ciśnienie utrzymuje się samoczynnie na poziomie 0,05-0,07atm. Jedynie trzeba nabrać trochę wyczucia kiedy do pieca kolejną szczapę kłaść, gdyż, jeśli się to zrobi trochę za późno, to ciśnienie spada. Wydajność i jakość produktu przekroczyła moje najśmielsze oczekiwania: 1 litr 55% destylatu o krystalicznej czystości i pięknym aromacie śliwkowym opuszczał chłodnice co 7 minut!!! Po godzinie z kawałeczkiem wszystko było oddestylowane. Problemem okazało się wyłączenie urządzenia. Musiałem wygarnąć żar z paleniska, gdyż wciąż zupa pozacierowa pomału wrzała. (Ale znalazłem na to sposób: pod koniec gotowania, nie będę dokładał drewna, lecz trochę dogrzeje zacier palnikiem na propan-butan do grzania papy. Wtedy węgle się dopalą, a gdy nie będę potrzebował już gotować, po prostu zakręcę kurek, hehe!) Opróżnienie kotła przez zawór serwisowy z zamontowanym kolankiem nyplowym nie stanowiło problemu gdyż kocioł jest zamocowany na zawiasach pozwalających na przechylanie jego do przodu, zaś resztki gęstego towaru po zdjęciu pokrywy wysypałem do wiadra przechylając kocioł na full. Umycie wnętrza kotła po jego demontażu odbyło się szybko i wygodnie na zewnątrz bimbroforowni.

Kocioł parnika posiada jeszcze jedno ciekawe urządzenie usprawniające destylację gęstszych zacierów. Jest to tzw. szlamnik, czyli specjalna wkładka na nóżkach, z otworami uniemożliwiająca dotykanie kawałków owoców do dna, a zatem ich przypalenie.

Zacier, którym dysponowałem, składał się z 10 litrów płynu i pozostałej części dość gęstej pulpy. W przypadku gdybym miał używać bimbroforu BF-20 musiał bym przynajmniej 2 porcje destylować na łaźni wodnej, co jest uciążliwe, czaso- i energochłonne. Tutaj wlałem płyn na dno, włożyłem szlamnik, na który poszła pulpa. Nic do dna nie przywarło, bo do czasu zagotowania z dnem stykał się tylko płyn, a po zagotowaniu ruch towaru w środku jest taki, że nic nie miało szans przywrzeć.

Koszt

Parnik H 719/1 560zł

Manometr 50 zł

Złączki hydrauliczne, rury miedziane 210zł

Chłodnice (3 szt.) 110zł

Elementy mocujące, węże silikonowe, silikon na uszczelkę 70zł

Rury i kolanka fi130 do pieca 55zł

Ytong na fundament 25zł

RAZEM: 1080zł

Podsumowanie

Zalety:

- wydajność, wydajność i jeszcze raz wydajność;

- taniość i dostępność paliwa;

- szybkość grzania;

- łatwość opróżnienia i czyszczenia kotła;

- możliwość destylacji pulpy;

- zawodowy wygląd (gadżet) ;P.

- cena;

- trudność i czasochłonność wykonania;

- duża waga i mała mobilność;

- potrzebne oddzielne pomieszczenie (bimbroforownia) z przewodem kominowym do ustawienia sprzętu;

- duża bezwładność i niemożność szybkiego wyłączenia;

- duże niebezpieczeństwo poparzenia przy nieumiejętnej obsłudze;

- jak organ ścigania dupnie, to już może być kłopot. ;)

Sprzęt jest, moim zdaniem, przeznaczony wyłącznie dla profesjonalistów którzy przerabiają duże ilości towaru i to gęstego np. produkują śliwowicę. Dzięki takiemu sprzętowi destylację 160l zacieru można przeprowadzić jednego dnia, a nie, jak w przypadku użycia np. BF-20, pięciu. Mi zależy na czasie, gdyż zawsze mam jego mało. Poza tym produkując np. naturalną śliwowicę lub kalwados (fermentacja bez dodatku cukru) trzeba przedestylować naprawdę masę niskowoltarzowej pulpy, co innym sposobem nie jest ekonomicznie uzasadnione (czas, energia).

Aby nie spocząć na laurach, wesoło zakończyć i mając na celu dalsze zwiększanie wydajności zaprezentuję mój nowy projekt - bimbrofor BF-2000 „Bimberator”:

Dane techniczne Typ: BF-2000 „Bimberator”

Pojemność: 2000 dm3

Pojemność użyteczna: 1600 dm3

Wydajność godzinna: o żesz ty! dm3

Masa (bez chłodnic i rury łączącej): 22.000 kg

Rodzaj ogrzewania: paliwo stałe (drewno, węgiel)

Czas zagrzania maksymalnej ilości zacieru: 90 minut

Czas 1 cyklu destylacji: chyba kilka godz.

Bezwładność cieplna układu: o, Jezu...

Hehehehehehe :D